فرآیند ساخت و روشهای تولید میلگرد

بهطور کلی، فرآیند تولید اکثر مقاطع فولادی همچون میلگرد، تیرآهن، نبشی، ناودانی و … مستلزم تولید شمش فولادی و یا همان بیلت است. از همین رو، مرحلهی اول تولید میلگرد نیز با تولید بیلت شروع میشود.

در این مرحله، آهن تولیدیِ بهدستآمده از کورهی بلند کارخانههای ذوبآهن، وارد فرآیند فولادسازی شده و پس از طی کردن مراحل موردنیاز، وارد مرحلهی تولید شمش میشود. معمولاً تولید شمش فولادی به دو روش تولید شمش در قالب و تولید شمش به روش ریختهگریِ مداوم انجام میگیرد.

روش تولید شمش در قالب

این روش، روش سادهای است و فرآیند کار، به اینگونه است که ابتدا قالبهایی با اندازهی استاندارد آمادهشده و در یک چرخهی مشخص قرار میگیرند. سپس، فولاد مذاب، بهوسیلهی پاتیل، درون آنها ریخته میشود و پس از پر شدن قالب بعدی برای بارگیری آماده میشود. این فرآیند، بهصورت مستمر ادامه مییابد و شمش تولیدی، پس از خنکشان از درون قالبها تخلیه میشود.

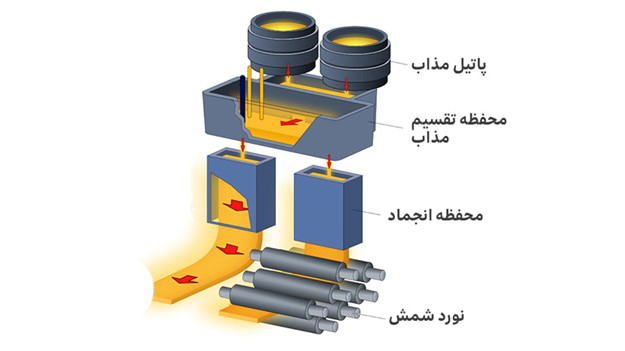

روش ریختهگری مداوم

در این مرحله، آهن تولیدیِ بهدستآمده از کورهی بلند کارخانههای ذوبآهن، وارد فرآیند فولادسازی شده و پس از طی کردن مراحل موردنیاز، وارد مرحلهی تولید شمش میشود. معمولاً تولید شمش فولادی به دو روش تولید شمش در قالب و تولید شمش به روش ریختهگریِ مداوم انجام میگیرد.

چهار روش تولید میلگرد

پس از آمادهشدن شمش فولادی به یکی از دو روش گفته شده، حال به مرحلهی تولید میلگرد میرسیم. اما از آن جایی که تولید میلگرد با توجه به استاندارد و شرایط هر کارخانه متفاوت است، روشهای ساخت میلگرد را به صورت مجزا شرح میدهیم.

تولید میلگرد به روش نورد گرم

برای تولید میلگرد به روش نورد گرم، ابتدا شمش فولادی را تا دمای نرم شوندگی حدود 1000 تا 1100 درجه در کورههای مخصوص، حرارت میدهند و سپس شمش را وارد فرآیند نورد میکنند. طی فرآیند نورد، شمش فولادی نرمشده از بین غلتکهایی با چینش 4 وجهی و 8 وجهی عبور میکند تا طی سه مرحله به سطح مقطع دایره و قطر مناسب برسد. طی فرآیند نورد، از قطر شمش کاسته و به طول آن افزوده میشود؛ به این مرحله از تولید، «مرحلهی رافینگ» گفته میشود.

پس از رسیدن به قطر مناسب، شمش، وارد مرحلهی استند یا همان قفسههای نورد میشود که در آن، خروجیهای مختلفی برای تولید قطرهای مختلف میلگرد وجود دارد. پس از طی کردن این مرحله، میلگرد، وارد مرحلهی آجزنی شده و با توجه به استاندارد مد نظر، آج بر روی میلگرد ایجاد میشود.

تولید میلگرد آجدار بر اساس استاندارد ملی ایران در سه نوع آج 340 یا میلگرد A2، آج 400 یا میلگرد A3 و آج 500 یا همان میلگرد A4 انجام میشود. جهت ایجاد آج 340، آجزنی، مستقیماً در خط نورد گرم انجام میشود و برای ایجاد آج 400 و 500، پس از خنککردن میلگرد با آب تا دمای محیط، فرآیند آجزنی انجام میگیرد.

ساخت میلگرد به روش نورد سرد

تولید میلگرد به روش نورد سرد تا پایان مرحلهی رافینگ که به کوچک و گردکردن تقریبی سطح مقطع شمش فولادی میپردازد، همانند فرآیند نورد گرم انجام میشود. اما پس از این مرحله، شمش، وارد مرحلهی خنککاری شده و سرد میشود.

پس از این مرحله، شمشِ سردشده، وارد مرحلهی نورد میگردد و مجدداً فرآیند تولید میلگرد، همانند روش نورد گرم پیگیری میشود. اما این بار، تعداد مراحل نورد و تعداد غلتکهای بیشتری برای تولید میلگرد نیاز است؛ زیرا در این روش، دیگر خبری از نرمشدگیِ فلز نیست.

میلگرد ساختهشده به روش نورد سرد، به دلیل تغییر شکل و ساختار کریستالهای فولاد، تأثیر زیادی در شکلپذیری و مقاومت تسلیم میلگرد تولیدی دارد. همچنین، فرآیند نورد سرد باعث میشود که مقاومت و سختی این نوع میلگرد، افزایش چشمگیری داشته باشد.

طبیعتاً این نوع میلگرد برای استفاده در مناطق زلزلهخیز مناسب نیست؛ زیرا شکلپذیری و مقاومت کششی و مقاومت پیچشی کمتری نسبت به سایر روشهای تولید میلگرد دارند.

تولید به روش ترمکس (فناوری QST)

تولید میلگرد به روش ترمکس، اقتصادی، سریع و از همه نظر مقرون به صرفه است. اما به دلیل مقاومت پایین، برای استفاده در مناطق زلزلهخیز مناسب نیست. میلگرد تولیدی به روش ترمکس، دارای حداقل استحکام تسلیم 500 نیوتون بر متر مربع است.

در روش ترمکس، میلگردِ تولیدی در فرآیند نورد گرم را با ورود به محفظهی خنکسازی که همانند یک لوله است، به سرعت با آب و روغن خنک میکنند. این عمل، سبب میشود که سطح میلگرد بهشدت سخت و شکننده شود. از آن جایی که در این مرحله، سردسازی به سرعت و سطحی انجام شده است، سطح میلگرد، سرد شده ولی مرکز آن هنوز داغ است. بنا بر این، در مرحلهی بعد که مرحلهی خنکسازی است، این گرما از مرکز به سطح آمده و موجب افزایش شکل پذیری میلگرد و حذف شکنندگی در سطح میشود.

ذکر این نکته ضروری است که ترکیب آلیاژی این میلگرد با میلگرد تولیدی به روش نورد گرم متفاوت است. از همین رو، میلگردهای ترمکس به میلگردهای نورد گرم ترجیح داده میشوند. تغییر در ترکیب شیمیایی، علاوه بر کاهش هزینههای تولید، به دلیل مصرف کمتر کربن، از شکلپذیری و مقاومت کششی بهتری برخوردار باشند.

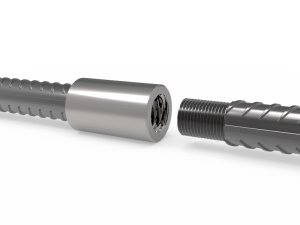

یکی از مزایای دیگر میلگردهای ترمکس نسبت به سایر میلگردها امکان جوشپذیری آنها به روش سربهسر است که در بسیاری از پروژههای عمرانی، امری ضروری است.

تولید به روش آلیاژسازی (میکرو آلیاژی)

فرآیند تولید میلگرد به روش میکروآلیاژی، هیچ تفاوتی با فرآیند تولید به روش نورد گرم ندارد. تنها تفاوت آن در بخش اولیهی تولید، یعنی فرآیند تولید فولاد است. در این فرآیند با افزودن عناصر آلیاژی مانند وانادیوم، نیوبیوم، تیتانیوم و … (که میتوانید در مطلب عناصر آلیاژی فولاد در مورد آنها بیشتر مطالعه کنید) خواص فیزیکی و مکانیکی میلگرد، به طور قابل توجهی افزایش داده میشود و میتوان فولاد را برای هر نوع مصرفی، سفارشیسازی نمود.

میلگردهای آلیاژی، پس از اتمام فرآیند تولید در هوا سرد میشوند؛ از همین رو، خواص فیزیکی آنها از سطح تا مرکز کاملاً برابر است. این نوع میلگردها برای مناطق زلزلهخیز، بسیار مناسب و ایده آل هستند.

2 پاسخ

Great blog you’ve got here.. It’s difficult to find high quality writing

like yours nowadays. I seriously appreciate individuals like you!

Take care!!

Admiring the persistence you put into your blog and detailed information you present.

It’s great to come across a blog every once in a while that isn’t the same out of date rehashed information. Fantastic read!

I’ve bookmarked your site and I’m adding your RSS feeds to my

Google account.